Warum sind Flanschlager für die Leistung von Industriemaschinen von entscheidender Bedeutung?

In der Welt des Maschinenbaus und der industriellen AutomatisierungFlanschlagerspielen eine entscheidende Rolle bei der Gewährleistung des reibungslosen und effizienten Betriebs rotierender Geräte. Ob in Förderbändern, Elektromotoren, landwirtschaftlichen Maschinen oder Verpackungslinien – diese Speziallager stützen Wellen und reduzieren die Reibung bei hohen Lasten und Geschwindigkeiten.

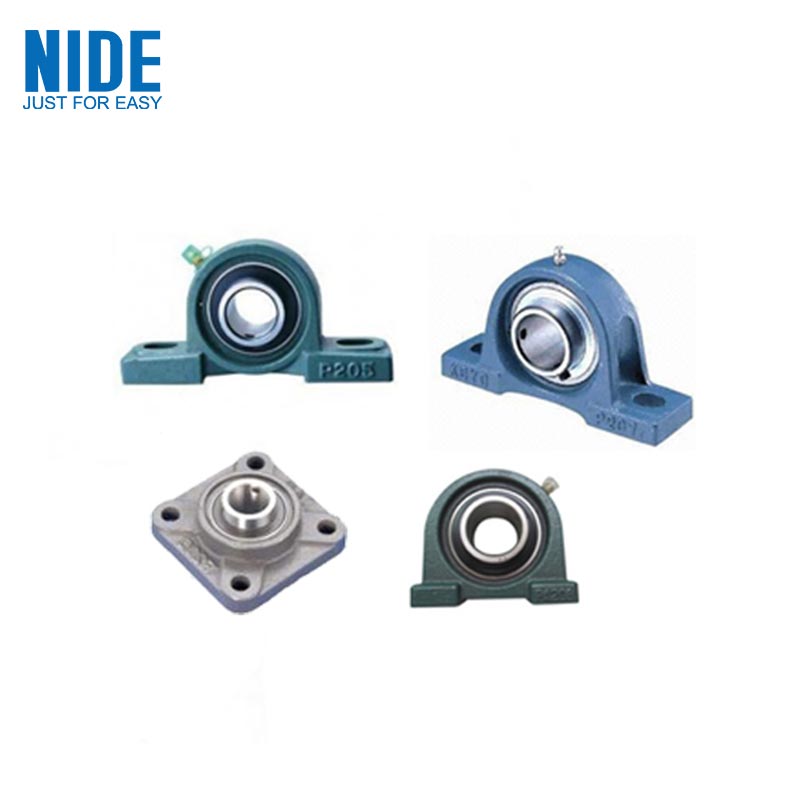

Ein Flanschlager ist eine Art montiertes Lager, das dazu dient, eine rotierende Welle zu tragen und gleichzeitig mit einem Flansch an einer Oberfläche befestigt zu werden – einem flachen, vorstehenden Rand, der für zusätzliche Stabilität sorgt. Im Gegensatz zu Standardkugellagern sind Flanschlager in einem Gehäuse vormontiert, das sich leicht an Maschinenstrukturen befestigen lässt.

Das Design stellt sicher, dass die Ausrichtung präzise bleibt und die Welle während des Betriebs stabil bleibt. Typischerweise bestehen Flanschlager aus hochfesten Stahl- oder Gusseisengehäusen und enthalten präzisionsgefertigte Kugel- oder Rollenelemente, um radiale und axiale Belastungen effizient zu bewältigen.

Zu den gängigen Flanschlagertypen gehören:

-

2-Loch-Flanschlager: Kompaktes Design, geeignet für leichte bis mittelschwere Anwendungen.

-

3-Loch-Flanschlager: Bietet zusätzliche Unterstützung und Ausrichtung bei ungleichmäßiger Lastverteilung.

-

4-Loch-Flanschlager: Konzipiert für anspruchsvolle Industrieumgebungen mit höheren Stabilitätsanforderungen.

Flanschlager werden häufig in Förderbändern, Ventilatoren, Pumpen, landwirtschaftlichen Geräten und Elektromotoren eingesetzt – praktisch überall dort, wo eine rotierende Welle mit minimaler Vibration und Reibung abgestützt werden muss.

So funktioniert es:

Im Inneren des Gehäuses sorgt der Lagereinsatz (typischerweise ein Rillenkugellager) dafür, dass sich die Welle frei drehen kann. Durch die Flanschmontage bleibt das Lager ausgerichtet und stabil und verhindert eine Fehlausrichtung der Welle, die andernfalls zu vorzeitigem Verschleiß oder mechanischem Versagen führen kann.

Das Lager kann auch über Selbstausrichtungsfunktionen oder Stellschrauben-Verriegelungsmechanismen verfügen, die dabei helfen, die Welle unter unterschiedlichen Belastungen und Betriebsbedingungen zu sichern. Dadurch sind Flanschlager sowohl langlebig als auch wartungsfreundlich, selbst bei Anwendungen mit hoher Beanspruchung.

Warum sind Flanschlager in industriellen Anwendungen wichtig?

Die Bedeutung von Flanschlagern liegt in ihrer Fähigkeit, sowohl die mechanische Effizienz als auch die Langlebigkeit des Systems zu verbessern. Durch die stabile Unterstützung rotierender Komponenten minimieren sie die Reibung, reduzieren Energieverluste und schützen die Ausrüstung vor übermäßigen Vibrationen und Verschleiß.

Hauptvorteile der Verwendung von Flanschlagern:

| Besonderheit | Beschreibung | Nutzen |

|---|---|---|

| Hohe Tragfähigkeit | Unterstützt effektiv sowohl radiale als auch axiale Belastungen. | Verlängert die Lebensdauer von Maschinen. |

| Einfache Montage und Ausrichtung | Vorgebohrte Flanschlöcher ermöglichen eine schnelle Installation. | Reduziert Montagezeit und Wartungskosten. |

| Korrosionsbeständigkeit | Erhältlich in Edelstahl oder beschichteter Ausführung. | Geeignet für raue oder feuchte Umgebungen. |

| Vibrationsreduzierung | Sorgt für eine präzise Wellenausrichtung während der Bewegung. | Verhindert Lärm und mechanische Unwucht. |

| Versiegelter Schutz | Staub- und Feuchtigkeitsdichtungen sorgen für einen saubereren Betrieb. | Reduziert Verschmutzung und Lagerverschleiß. |

Warum Branchen auf Flanschlager angewiesen sind:

-

Landwirtschaft: Für Traktoren, Erntemaschinen und Bewässerungspumpen, bei denen ein gleichmäßiges Drehmoment und eine gleichmäßige Ausrichtung entscheidend sind.

-

Fertigung: In Fördersystemen, Roboterarmen und Verpackungslinien, die eine kontinuierliche Rotation mit minimalen Ausfallzeiten erfordern.

-

HVAC-Systeme: Zur Unterstützung von Lüftern und Gebläsen, die mit hoher Drehzahl und Dauerbetrieb betrieben werden.

-

Automobil und Transport: In Achsbaugruppen und Getriebesystemen, die Haltbarkeit und Stabilität unter schweren Lasten erfordern.

Ohne ordnungsgemäß konstruierte Flanschlager würden diese Systeme einer erhöhten Reibung, Überhitzung und mechanischem Verschleiß ausgesetzt sein, was letztendlich zu höheren Wartungskosten und betrieblichen Ineffizienzen führen würde.

So wählen Sie das richtige Flanschlager für Ihre Anwendung aus

Die Auswahl des richtigen Flanschlagers hängt von der Belastungsart, den Umgebungsbedingungen, der Wellengröße und der Drehzahl ab. Das Verständnis dieser Parameter hilft sicherzustellen, dass das Lager den Betriebsbelastungen standhält und gleichzeitig eine konstante Leistung beibehält.

Wichtige Auswahlkriterien:

-

Wellendurchmesser: Die Innenbohrung muss genau zur Wellengröße passen, um Schlupf oder Fehlausrichtung zu verhindern.

-

Lastanforderungen: Berücksichtigen Sie sowohl radiale (senkrechte) als auch axiale (parallele) Lasten. Schwerlastmaschinen erfordern häufig größere oder verstärkte Flanschlager.

-

Materialzusammensetzung:

-

Gusseisen:Hohe Festigkeit und ideal für industrielle Umgebungen.

-

Edelstahl:Korrosionsbeständig, geeignet für die Lebensmittelverarbeitung oder den Einsatz im Meer.

-

Thermoplastisches Gehäuse:Leicht und chemikalienbeständig, ideal für hygienesensible Branchen.

-

-

Dichtungstyp: Lager können mit Gummi- oder Metalldichtungen zum Schutz vor Staub, Wasser und Schmiermittelverlust geliefert werden.

-

Montagekonfiguration: Wählen Sie je nach Lastverteilung und Platzverfügbarkeit zwischen 2-Schrauben-, 3-Schrauben- oder 4-Schrauben-Mustern.

-

Betriebsgeschwindigkeit und -temperatur: Lager, die für Hochgeschwindigkeitsrotationen ausgelegt sind, enthalten häufig wärmebehandelte Komponenten und Spezialschmierstoffe, um eine Überhitzung durch Reibung zu verhindern.

Wartungstipps für den Langzeitgebrauch:

-

Regelmäßige Schmierung: Verwenden Sie vom Hersteller empfohlenes Fett, um den Kontakt von Metall auf Metall zu verhindern.

-

Ausrichtungsprüfungen: Stellen Sie regelmäßig sicher, dass Welle und Gehäuse korrekt ausgerichtet bleiben.

-

Dichtungsinspektion: Ersetzen Sie Dichtungen, die Anzeichen von Verschleiß oder Undichtigkeiten aufweisen, um einen kontaminationsfreien Betrieb aufrechtzuerhalten.

-

Temperaturüberwachung: Übermäßige Hitze kann auf einen Schmierfehler oder eine Lagerüberlastung hinweisen.

Eine ordnungsgemäße Wartung kann die Lebensdauer eines Flanschlagers um Jahre verlängern und so Ausfallzeiten und Reparaturkosten in Industrieanlagen erheblich reduzieren.

Häufig gestellte Fragen zu Flanschlagern

F1: Was verursacht einen vorzeitigen Ausfall von Flanschlagern?

Ein vorzeitiger Ausfall ist typischerweise auf Fehlausrichtung, falsche Schmierung, Verschmutzung oder übermäßige Belastung zurückzuführen, die über die Nennkapazität des Lagers hinausgeht. Regelmäßige Wartung und ordnungsgemäße Installation können diesen Problemen vorbeugen.

F2: Wie oft sollten Flanschlager geschmiert werden?

Die Schmierintervalle hängen von der Betriebsumgebung und den Lastbedingungen ab. Bei Hochgeschwindigkeits- oder Hochtemperaturanwendungen kann eine wöchentliche oder monatliche Schmierung erforderlich sein. In saubereren, leichter beanspruchten Umgebungen ist eine Schmierung alle 3 bis 6 Monate oft ausreichend.

Aufbau zuverlässiger Systeme mit NIDE-Flanschlagern

Flanschlager mögen im Vergleich zu den Maschinen, denen sie dienen, klein erscheinen, aber ihre Rolle bei der Gewährleistung eines reibungslosen, effizienten und sicheren Betriebs kann nicht genug betont werden. Von der Aufrechterhaltung der Ausrichtung bis hin zur Reduzierung von Vibrationen und Energieverlusten sind diese Komponenten für die mechanische Stabilität in einer Vielzahl von Branchen von entscheidender Bedeutung.

BeiGewohnheitWir stellen präzisionsgefertigte Flanschlager her, die für langlebige Leistung und geringen Wartungsaufwand in verschiedenen industriellen Anwendungen ausgelegt sind. Unsere Lager kombinieren fortschrittliche Materialien, präzise Ausrichtungstechnologie und robuste Dichtungssysteme, um einen gleichmäßigen Betrieb auch unter rauen Bedingungen zu gewährleisten.

Wenn Sie die Effizienz Ihrer Anlage verbessern möchten oder Hilfe bei der Auswahl des richtigen Flanschlagers für Ihre Maschine benötigen,Kontaktieren Sie unsHeute. Unser technisches Team bei NIDE hilft Ihnen gerne bei der Auswahl der besten Lösung für Ihre Anwendung – und gewährleistet Haltbarkeit, Präzision und Leistung, auf die Sie sich verlassen können.